se estableció en 2004 y se especializa en desarrollo y diseño de productos, fabricación de productos y control de calidad. Disponemos de centros de mecanizado, rectificadoras de precisión de gran tamaño, rectificadoras de carriles-guía de gran tamaño y otros equipos de mecanizado de precisión, con medios de ensayo y sistemas de gestión de calidad.

La empresa ha pasado la certificación del sistema de calidad GB/T9001-2016/ISO9001:2015 y tiene derecho a operar en el comercio exterior. Hemos ganado los honores de empresa de crédito de grado AAA, empresa de contrato de grado 3A y empresa confiable, certificado de base de la industria de máquinas herramienta, las diez mejores unidades honestas de la industria de máquinas herramienta CNC de Jiangsu, y las diez mejores unidades honestas de la industria de máquinas herramienta CNC de Jiangsu, entre otros.

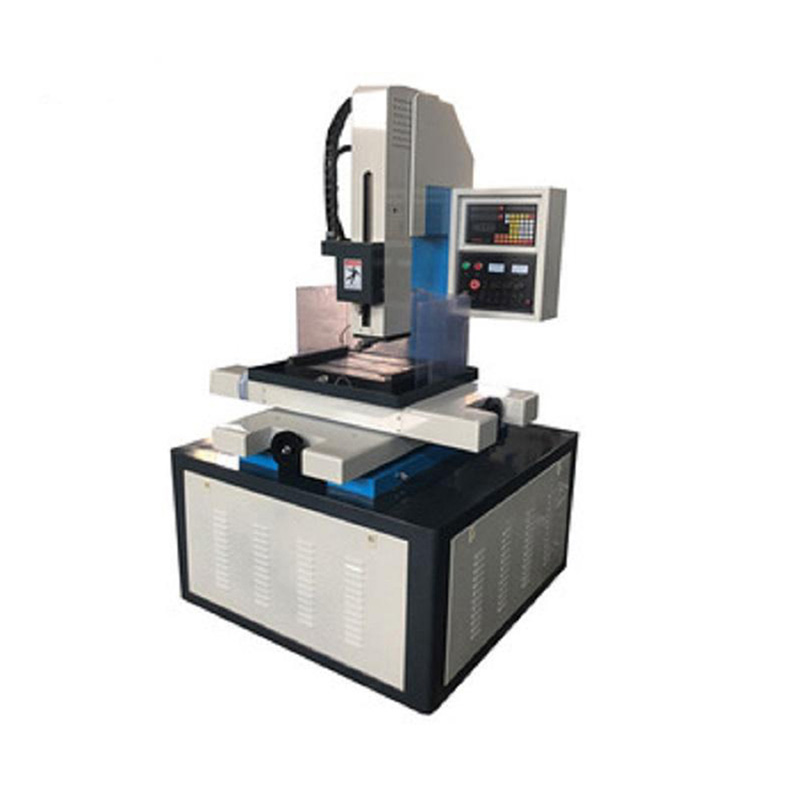

Los productos de la empresa incluyen principalmente la serie DK7720-DK77160, corte lineal, corte cónico de 12, 30, 60 y 90, más de 20 variedades de máquinas herramienta de corte por hilo EDM CNC, máquinas herramienta de conformado EDM, máquinas perforadoras EDM de alta velocidad, fresadoras CNC.

En la actualidad, las máquinas herramienta CNC de la compañía se utilizan ampliamente en la industria automotriz, la industria militar y de defensa nacional, la industria aeroespacial, el tránsito ferroviario y otras áreas de fabricación industrial. La calidad y reputación de nuestros productos han sido afirmadas y apreciadas por nuestros clientes. Mercado interno: desde sus inicios, la empresa ha cooperado durante mucho tiempo con instituciones de investigación científica y colegios y universidades nacionales para desarrollar y desarrollar continuamente productos con una estructura perfecta, excelente calidad y funciones completas. Nos adherimos siempre al concepto científico de "innovación científica y tecnológica, excelencia, protección del medio ambiente y ahorro de energía" y desarrollamos nuevos productos con características innovadoras. Con el rendimiento del producto y el servicio postventa, buscamos ganarnos los elogios de la mayoría de los usuarios.

English

English Español

Español