¿Cuáles son los parámetros operativos clave que afectan el rendimiento de la máquina perforadora EDM?

2024.09.23

2024.09.23

Noticias de la industria

Noticias de la industria

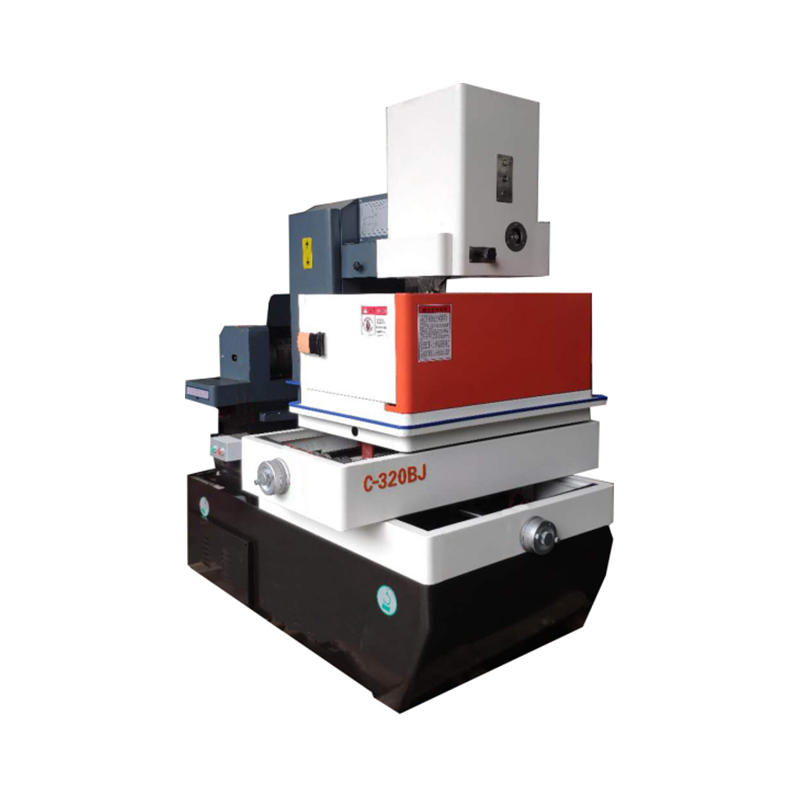

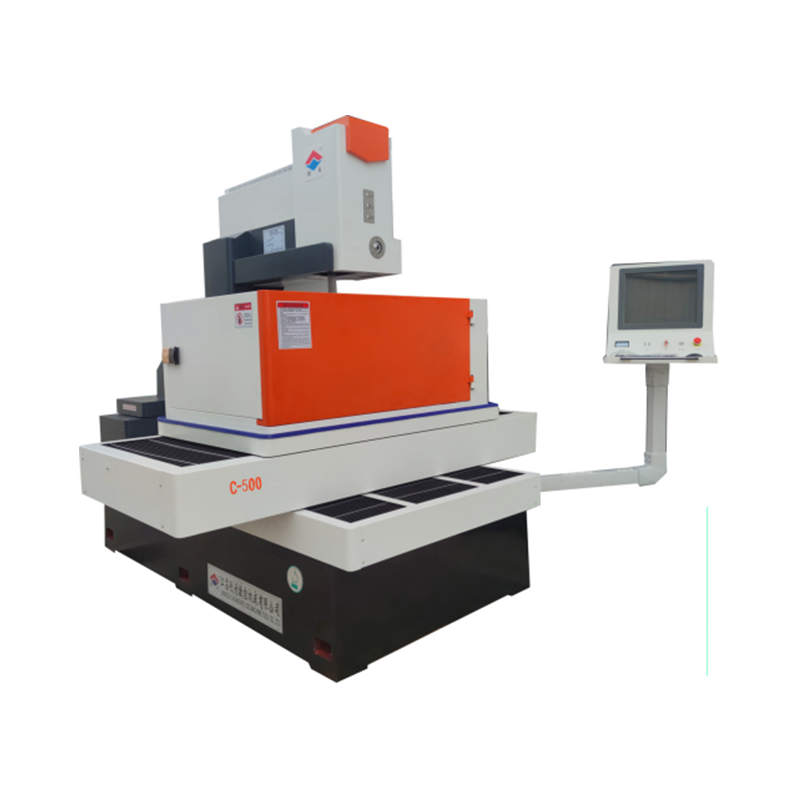

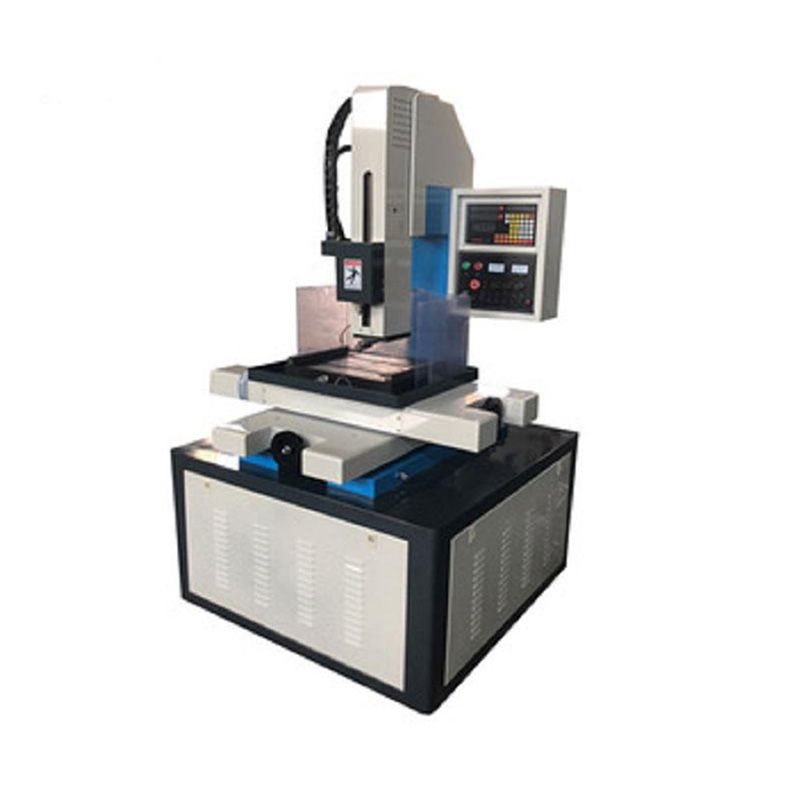

La actuación de un Taladradora EDM (mecanizado por descarga eléctrica) está influenciado por varios parámetros operativos clave. Estos parámetros afectan la precisión, la eficiencia, la tasa de eliminación de material (MRR), el acabado de la superficie y el desgaste de los electrodos. Comprender y optimizar estos parámetros es crucial para lograr los resultados deseados en la perforación por electroerosión. A continuación se detallan los parámetros operativos clave:

Corriente de Descarga (Corriente Pico, Ip):Descripción: La corriente de descarga es la cantidad de corriente que fluye durante cada pulso eléctrico. Afecta directamente la tasa de eliminación de material y el acabado de la superficie. Efecto: una corriente más alta aumenta la tasa de eliminación de material, pero puede dar como resultado un acabado de superficie más rugoso y un desgaste de electrodos más significativo. Una corriente más baja produce un acabado más fino pero a una velocidad de perforación más lenta.

Duración del pulso (tiempo de encendido, tonelada): Descripción: La duración del pulso se refiere al período de tiempo durante el cual la descarga eléctrica está activa. Se mide en microsegundos (μs). Efecto: una duración de pulso más larga permite que se descargue más energía, lo que aumenta la tasa de eliminación de material. Sin embargo, también puede provocar un acabado superficial más áspero y una mayor generación de calor, lo que puede afectar la calidad del el agujero perforado. Los pulsos más cortos dan como resultado superficies más finas pero un mecanizado más lento.

Voltaje de circuito abierto (V): Descripción: El voltaje de circuito abierto es la diferencia de potencial entre el electrodo y la pieza de trabajo cuando no se produce ninguna descarga. Efecto: Un voltaje más alto aumenta la energía en cada descarga, lo que puede aumentar las tasas de eliminación de material. Sin embargo, también puede provocar un acabado superficial más áspero y zonas más grandes afectadas por el calor. Un voltaje más bajo ofrece un control más preciso para una perforación de precisión.

Presión de lavado y caudal dieléctrico: Descripción: Se hace pasar fluido dieléctrico (normalmente agua desionizada o aceite) a través del área de mecanizado para enfriar la pieza de trabajo y eliminar el material erosionado (desechos). Efecto: El lavado adecuado evita que se acumulen residuos en el espacio, lo que puede provocar la formación de arcos, reducir la precisión y provocar una mala calidad del orificio. Una presión de lavado alta puede mejorar la eliminación de residuos, pero puede desestabilizar los electrodos pequeños.

Distancia de separación (espacio de chispa): Descripción: La distancia de separación es el espacio entre el electrodo y la pieza de trabajo donde se producen descargas eléctricas. Efecto: una separación más pequeña produce orificios más precisos, pero requiere un control cuidadoso para evitar cortocircuitos o formación de arcos. Una separación mayor aumenta la eliminación de material, pero puede dar lugar a resultados menos precisos.

Tasa de desgaste del electrodo: Descripción: El desgaste del electrodo se refiere a la erosión gradual del electrodo durante el mecanizado. Efecto: El alto desgaste del electrodo afecta negativamente la precisión y requiere un reemplazo más frecuente del electrodo. Controlar el desgaste mediante la corriente, la duración del pulso y el flujo dieléctrico adecuados puede mejorar el rendimiento.

Propiedades del material de la pieza de trabajo: Descripción: El material que se mecaniza, ya sea una aleación dura, un compuesto o un metal más blando, afecta el rendimiento de la perforación. Efecto: Los materiales más duros requieren velocidades de mecanizado más lentas y electrodos más robustos, mientras que los materiales más blandos se pueden perforar más rápido con menos electrodos. tener puesto. La conductividad del material y las propiedades térmicas también influyen en el rendimiento.

Estabilidad de la máquina y servocontrol: Descripción: El sistema de servocontrol regula el espacio entre el electrodo y la pieza de trabajo ajustando la posición del electrodo. Efecto: El servocontrol estable y preciso garantiza un espacio constante, minimizando los cortocircuitos y la formación de arcos, lo que mejora el acabado de la superficie y precisión.

Al controlar y optimizar cuidadosamente estos parámetros, los operadores pueden mejorar la precisión, la tasa de eliminación de material, el acabado de la superficie y la eficiencia general de las máquinas perforadoras de electroerosión.

English

English Español

Español