¿Qué factores afectan el tiempo de procesamiento y la eficiencia de las máquinas de electroerosión por inmersión CNC?

2024.09.17

2024.09.17

Noticias de la industria

Noticias de la industria

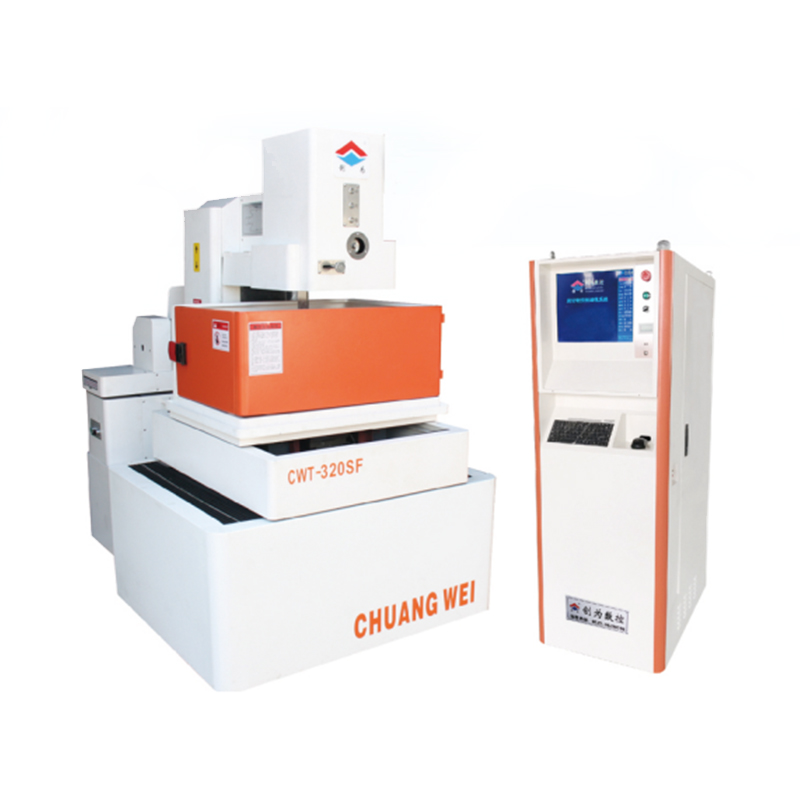

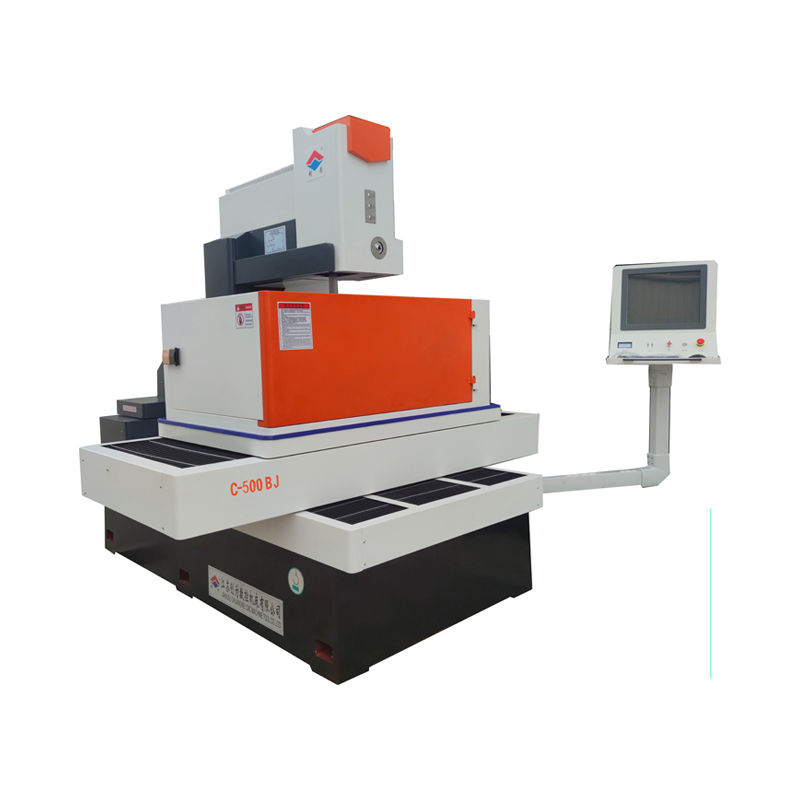

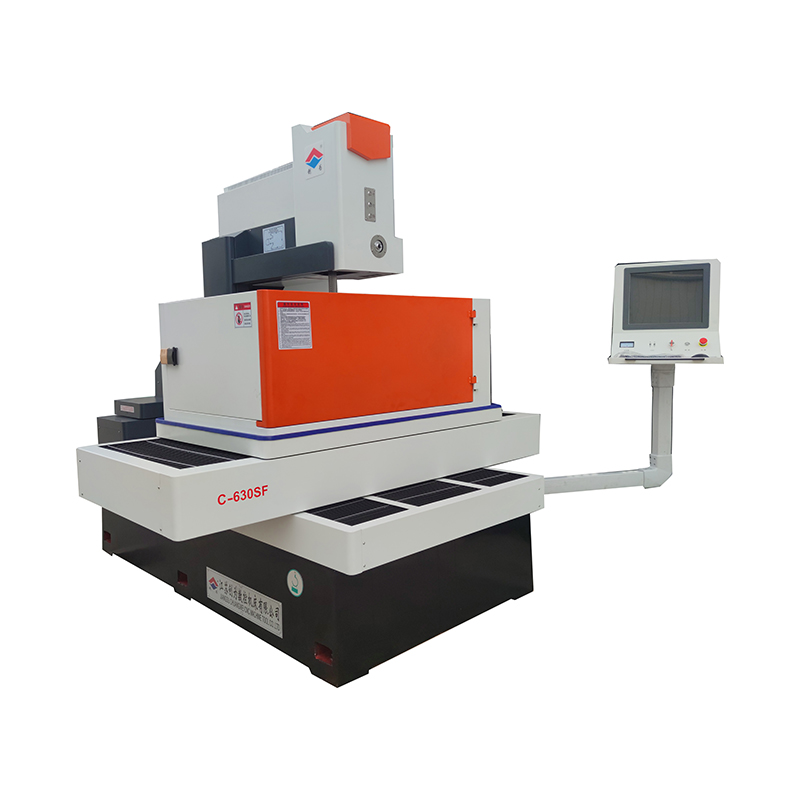

El tiempo de procesamiento y la eficiencia de Máquinas de troquelado CNC EDM (mecanizado por descarga eléctrica) están influenciados por varios factores relacionados con los parámetros de la máquina, las propiedades de los materiales, el diseño de los electrodos y las prácticas operativas. Comprender estos factores es crucial para optimizar los procesos de mecanizado, mejorar la productividad y lograr los resultados deseados. Estos son los factores clave que afectan el tiempo de procesamiento y la eficiencia de las máquinas de electroerosión por inmersión CNC:

Material y diseño del electrodo: Material: Los diferentes materiales de los electrodos (p. ej., cobre, grafito, cobre de tungsteno) tienen diferentes índices de desgaste y conductividad. El grafito, por ejemplo, tiene tasas de desgaste más bajas, pero puede requerir condiciones de mecanizado más precisas en comparación con el cobre.

Desgaste de los electrodos: un desgaste elevado de los electrodos puede provocar imprecisiones dimensionales y requerir un reemplazo o remecanizado frecuente de los electrodos, lo que afecta el tiempo de procesamiento. Geometría del electrodo: el diseño, el tamaño y la forma del electrodo impactan el área que se mecaniza y el MRR. Los electrodos complejos o de características finas pueden requerir tiempos de procesamiento más prolongados debido a la necesidad de un control preciso y velocidades de mecanizado más lentas. Estrategia de electrodos múltiples: el uso de múltiples electrodos con diferentes geometrías (electrodos de desbaste, semiacabado y acabado) puede optimizar los tiempos de procesamiento y mejorar la eficiencia adaptando la estrategia de mecanizado a cada fase del proceso.

Propiedades del material de la pieza de trabajo: Tipo de material: Los materiales más duros y tenaces (p. ej., acero endurecido, carburo de tungsteno) requieren tiempos de procesamiento más prolongados debido a un MRR más bajo y un mayor desgaste de la herramienta. Los materiales más blandos pueden mecanizarse más rápido, pero pueden requerir un control cuidadoso para evitar el desgaste excesivo de los electrodos. Conductividad del material: Los materiales con mayor conductividad eléctrica pueden dar como resultado procesos de electroerosión más rápidos, mientras que los materiales con menor conductividad pueden ralentizar el proceso. Espesor y complejidad del material: Más grueso y más Las piezas de trabajo complejas requieren tiempos de procesamiento más largos, especialmente cuando se trata de características complejas.

Fluido dieléctrico y condiciones de lavado: Tipo y calidad del dieléctrico: El tipo (p. ej., queroseno, agua desionizada) y la calidad del fluido dieléctrico afectan la estabilidad del espacio, la eliminación de residuos y la consistencia de las chispas. El fluido dieléctrico contaminado o degradado puede provocar descargas erráticas y un mecanizado más lento. Eficiencia de lavado: el lavado adecuado de los residuos del explosor es esencial para mantener condiciones estables de mecanizado. Un lavado inadecuado puede provocar arcos eléctricos, cortocircuitos o una mala calidad de la superficie, lo que puede prolongar los tiempos de procesamiento.

Estrategia de mecanizado: pases de desbaste, semiacabado y acabado: las estrategias de mecanizado eficientes implican el uso de pases de desbaste para un MRR alto y pases de acabado para lograr el acabado superficial deseado. La asignación de tiempo entre estas pasadas afecta el tiempo total de procesamiento. Optimización de la trayectoria de la herramienta: La optimización de las trayectorias de la herramienta y los ángulos de aproximación puede minimizar el tiempo no productivo y mejorar la eficiencia general del mecanizado. Control adaptativo: Las modernas máquinas de electroerosión por inmersión CNC a menudo tienen sistemas de control adaptativos que ajuste automáticamente los parámetros en tiempo real para optimizar el MRR y el acabado de la superficie, reduciendo la necesidad de intervención del operador.

Condición y estabilidad de la máquina: Rigidez y estabilidad de la máquina: La estabilidad mecánica y la rigidez de la máquina de electroerosión impactan la precisión y la consistencia. Las máquinas de alta calidad con estructuras mecánicas estables pueden operar a velocidades más altas sin sacrificar la precisión, lo que reduce el tiempo de procesamiento. Sistema de control y respuesta del servomotor: la calidad del servomotor y del sistema de control de la máquina determina la rapidez y precisión con la que puede responder a los cambios en las condiciones de mecanizado. afectando la eficiencia.

Factores ambientales y de temperatura: Estabilidad térmica: Las fluctuaciones de temperatura en el taller pueden afectar la precisión de la máquina y las propiedades del fluido dieléctrico, lo que afecta la estabilidad y eficiencia del mecanizado. Condiciones ambientales: Los ambientes limpios y controlados reducen el riesgo de contaminación y mantienen la máquina y el fluido dieléctrico en condiciones óptimas. , contribuyendo a un rendimiento de mecanizado constante.

La optimización de los factores que afectan el tiempo de procesamiento y la eficiencia de las máquinas de electroerosión por inmersión CNC implica una comprensión integral de los parámetros eléctricos, las propiedades de los electrodos y las piezas de trabajo, las condiciones dieléctricas, las estrategias de mecanizado y la experiencia del operador. Al equilibrar estos factores, los fabricantes pueden lograr los resultados de mecanizado deseados mientras minimizan el tiempo de procesamiento y maximizan la eficiencia general.

English

English Español

Español